[르포] 만트럭의 독일 ‘뮌헨 생산공장’을 가다

100만㎡ 공장 부지에 U자형 300m 생산라인 구축

디젤·전기트럭 동시 생산, 일평균 104대 생산 목표

공정당 8분 사이클 타임의 ‘린’ 생산 시스템 도입

공정 사이 3개 품질 게이트로 ‘결함 제로’ 추구해

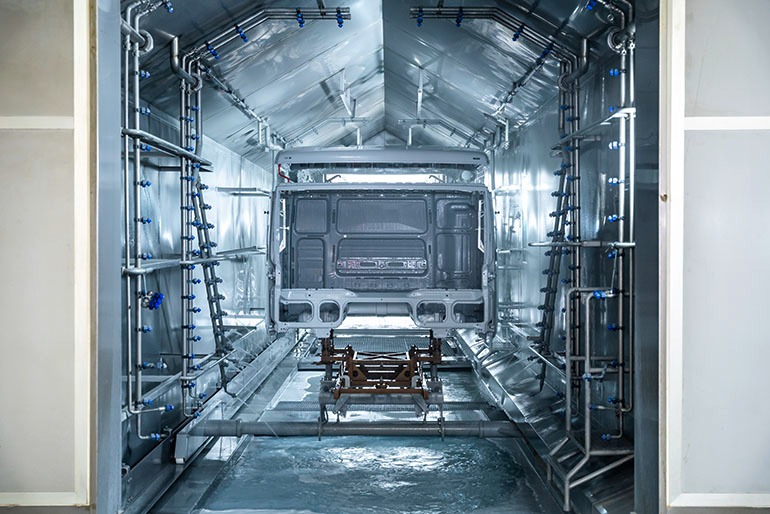

독일 남부에 위치한 만트럭버스(MAN Truck & Bus SE) 본사 옆, 디젤트럭과 전기트럭이 동시 양산하고 있는 뮌헨 공장 전경.

(독일 뮌헨, 정하용 기자) 독일 남부 도시 뮌헨(München)의 아침 공기를 가르며 만트럭버스(MAN Truck & Bus SE, 이하 만트럭) 본사 옆 만트럭 뮌헨 공장으로 향했다. 공장 내부에 들어서자마자 눈앞에 펼쳐진 광경에 눈을 크게 뜨지 않을 수 없었다. 100만㎡에 달하는 광활한 부지, 그 한가운데를 U자 형태로 가로지르는 300m 길이의 생산라인이 한 눈에 들어온다. 어수선한 듯 정돈된 모양새다.

팩토리(공장) 가이드의 설명이 이어진다. “이곳에서 하루 평균 104대의 트럭이 생산됩니다. 2교대 근무로, 각 교대당 52대가 목표죠.” 그의 안내를 받으며 생산라인으로 발걸음을 옮겼다.

만트럭 뮌헨공장에서는 하루 2교대로 각 교대당 52대의 트럭을 조립, 평균 104대의 트럭을 생산을 목표로 양산하고 있다.

하나의 공장에서, 디젤과 전기의 공존

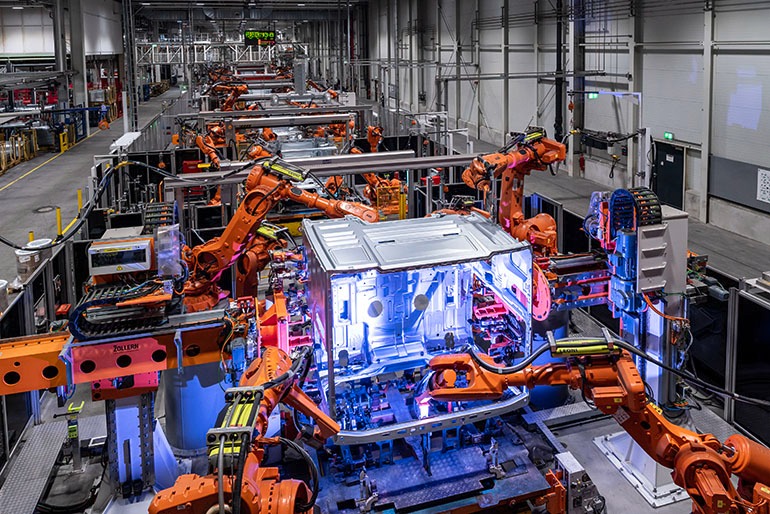

생산라인에 들어서자 곧바로 귀를 울리는 기계음과 함께 눈을 사로잡는 광경이 펼쳐진다. 거대한 디젤 엔진이 섀시에 장착되는 모습과 진입부 바로 옆에서 전기 모터와 배터리 팩이 설치되는 모습이 동시에 보인다. 디젤 트럭과 전기 트럭이 나란히 조립되고 있는 것이다.

“우리 공장의 자랑입니다” 가이드의 목소리에 자부심이 묻어난다. “전기트럭은 240km에서 400km까지 주행 가능해요. 메가 충전 스테이션을 이용하면 45분 만에 완충할 수 있죠” 그의 설명을 들으며 전기트럭의 배터리 팩을 자세히 살펴본다. 미래 모빌리티의 심장이 바로 여기서 탄생하고 있는 것이다.

만트럭 뮌헨공장에서 숙련된 기술자들이 미래 모빌리티를 만들기 위해 세심한 작업을 진행하고 있는 모습.

공정 당 8분 사이클의 정교한 춤사위

생산라인을 따라 걸으며 작업자들의 동작에 주목했다. 마치 시계 태엽처럼 정확하고 신속한 손놀림, 안무가 짜여진 듯한 움직임이 눈길을 사로잡는다. 특정 공정 작업자는 큰 음악 소리와 함께 경쾌한 분위기마저 자아냈다. “우리는 주어진 생산 체계 내에서 점차 생산 시간을 줄이는 것을 목표로 하는 ‘린(lean) 생산 시스템’을 도입했습니다” 가이드의 설명이 이어진다. “현재 8분 사이클 타임으로 운영 중이에요. 해당 생산 시스템을 통해 궁극적으로는 4분까지 단축하는 것이 목표죠.”

작업자들의 움직임을 유심히 관찰하니, 각자의 위치에서 마치 하나의 작업 로봇이 된 듯 짧은 시간 동안 정확한 작업을 수행하고 있었다. 그들의 숙련된 동작에서 만트럭의 오랜 역사와 기술력이 느껴진다.

뮌헨 공장에서는 생산시간을 단축해 효율적이고 완성도 높은 트럭을 만들 수 있도록 '린(lean) 생산 시스템을 도입, 앞으로는 현재 8분 생산 타임에서 4분으로 단축할 계획을 세웠다.

품질은 기본, 세 번의 관문을 넘다

생산라인 중간중간에 설치된 ‘품질 게이트’가 눈에 띈다. 공정 전체에 총 3개가 설치돼 있단다. 첫 번째 게이트에 다가가 보니, 자동화된 시스템이 트럭의 기본적인 조립 상태를 꼼꼼히 체크하고 있다. “여기서 기본적인 조립 상태를 점검합니다” 가이드의 설명이 이어진다.

두 번째 게이트에서는 복잡한 전기 시스템을 검사하는 모습이 보인다. 마지막 게이트에 이르러서는 완성된 차량의 전반적인 상태를 최종 점검하는 과정을 목격할 수 있었다. “이 세 개의 게이트를 모두 통과해야만 다음 단계로 넘어갈 수 있어요. 문제가 발견되면 즉시 수정 작업이 이루어집니다” 기자는 철저한 품질 관리 시스템에 감탄이 절로 나올 정도였다.

특히, 마지막 공정 이후 뮌헨 공장에서만 40년 이상 근무한 ‘명장’ 세 명이 품질 게이트를 넘지 못한 트럭들을 꼼꼼히 해체하고 다시 조립하며 완성도를 높이고 있었다.

뮌헨 공장에서만 40년 이상 근무한 3명의 '명장'이 마지막 공정 이후 최종 검수를 진행, 통과되지 못한 트럭은 다시 꼼꼼히 해체 후 재조립하는 과정을 거치며 완성도를 높이고 있다.

미래를 준비하는 공간, 전기트럭 작업장

생산라인 끝자락에 도달하자 별도로 마련된 전기트럭 전용 공간이 눈에 들어온다. 이곳에서는 최대 400km를 주행할 수 있는 전기트럭용 배터리 팩이 조립되고 있었다. 작업자들의 손놀림이 더욱 조심스러워 보인다.

“2025년부터는 연간 10만 개의 배터리를 생산할 계획입니다” 가이드의 설명에 귀를 더 기울였다. “현재 2세대 배터리를 트럭에 탑재하고 있지만, R&D 센터에서는 이미 4세대 배터리 개발에 착수했어요” 빠르게 변화하는 시장에 대응하기 위한 만트럭의 노력이 이곳에서 실현되고 있음을 실감했다.

공장 곳곳에는 여성 작업자도 상당히 많이 보였다

작업자를 위한 스마트 팩토리

공장 곳곳을 둘러보며 눈에 띄는 것은 작업자를 배려한 설비들이다. 높이 조절이 가능한 작업대 앞에서 작업자가 편안한 자세로 일하는 모습, 인체공학적으로 설계된 공구를 사용하는 모습이 인상적이다. 천장에 설치된 대형 환기 시스템은 작업 환경을 쾌적하게 유지하고 있었다.

뮌헨 공장을 나서며, 이곳이 단순한 생산 시설이 아닌 만트럭의 과거와 미래가 공존하는 공간임을 다시 한 번 실감한다. 100년이 넘는 역사를 가진 이곳에서 첨단 전기트럭이 만들어지는 모습은 만트럭의 현재와 미래를 동시에 보여주는 듯했다. 전통과 혁신의 조화, 그 중심에 선 뮌헨 공장은 앞으로도 만트럭의 혁신을 이끄는 중추적인 역할을 할 것이다.

만트럭버스는 전통과 미래 그 가운데서 업계를 선도하기 위해 만전을 기하고 있다.

저작권자 © 상용차신문 무단전재 및 재배포 금지

정하용 기자 jung.hy@cvinfo.com

출처-상용차신문